Quando o freezer vertical não congela adequadamente, o prejuízo vai além do desconforto: alimentos estragados, perda de vendas em estabelecimentos comerciais e risco à saúde são consequências imediatas. Este problema afeta milhares de usuários diariamente, desde residências até grandes estabelecimentos, gerando frustração e custos desnecessários quando não diagnosticado corretamente.

A complexidade dos freezers verticais modernos, com seus sistemas de degelo automático, controles eletrônicos e múltiplas gavetas, torna o diagnóstico desafiador mesmo para técnicos experientes. Diferente dos modelos horizontais, o freezer vertical não congela por razões específicas relacionadas à distribuição vertical do ar frio e características construtivas únicas deste tipo de equipamento.

Este guia técnico completo apresenta as 10 principais causas e suas respectivas soluções, baseadas em anos de experiência em campo e análise de milhares de casos. Tanto profissionais da refrigeração quanto usuários encontrarão informações valiosas para resolver definitivamente quando o freezer vertical não congela ou apresenta congelamento inadequado.

Índice do Conteúdo

Compreendendo o Sistema de Refrigeração Vertical

Diferenças Fundamentais do Design Vertical

O freezer vertical opera com princípios termodinâmicos idênticos aos horizontais, mas sua configuração vertical cria desafios únicos. O ar frio, naturalmente mais denso, tende a acumular na parte inferior, exigindo sistema de circulação forçada eficiente para distribuição uniforme. Quando o freezer vertical não congela uniformemente, frequentemente o problema está nesta distribuição desigual, com gavetas superiores mais quentes que as inferiores.

A estrutura com múltiplas gavetas e prateleiras, embora prática para organização, cria barreiras ao fluxo de ar. Cada compartimento funciona como zona semi-isolada, dependendo de aberturas estratégicas para circulação. O acúmulo de gelo nestas passagens é causa comum quando freezer vertical não congela adequadamente, bloqueando progressivamente o fluxo até comprometer todo o sistema.

O sistema de degelo também difere significativamente. Freezers verticais frost-free utilizam resistências elétricas posicionadas estrategicamente, com drenagem vertical complexa. A água do degelo deve percorrer todo o comprimento do aparelho até a bandeja de evaporação, trajeto onde frequentemente ocorrem obstruções. Esta característica torna freezers verticais mais suscetíveis a problemas de drenagem que resultam em acúmulo de gelo e posterior falha no congelamento.

Capacidade Térmica e Distribuição de Carga

A eficiência de um freezer vertical está diretamente relacionada à forma como é carregado. Diferente do modelo horizontal onde alimentos empilhados mantêm-se mutuamente frios, no vertical cada gaveta deve permitir circulação adequada. Sobrecarregar gavetas ou bloquear saídas de ar são erros comuns que levam ao problema de freezer vertical não congela em determinadas áreas.

A capacidade nominal do freezer considera distribuição uniforme e espaços para circulação. Um freezer de 300 litros não deve ter 300 litros de alimentos compactados. A recomendação técnica é manter 20-30% de espaço livre para circulação. Exceder esta carga não apenas causa freezer vertical não congela adequadamente, mas aumenta consumo energético e desgaste do compressor.

Diagnóstico Sistemático: Protocolo Profissional

Medições e Parâmetros de Referência

O diagnóstico preciso quando freezer vertical não congela começa com estabelecimento de parâmetros objetivos. A temperatura interna deve atingir -18°C a -20°C em operação normal. Medições devem ser realizadas em múltiplos pontos: gaveta superior, meio e inferior, sempre no centro geométrico de cada compartimento. Variações superiores a 3°C entre pontos indicam problemas de circulação ou distribuição.

Utilize termômetro digital com haste longa, inserindo através de alimentos ou em copos com glicerina para leitura estável. Evite medições com porta aberta ou imediatamente após abertura – aguarde 30 minutos de operação contínua. Documente temperaturas ao longo de 24 horas para identificar padrões. Muitos casos de freezer vertical não congela mostram comportamento cíclico relacionado ao degelo automático.

A análise de consumo elétrico fornece insights valiosos. Freezers verticais consomem tipicamente 50-80 kWh/mês. Consumo excessivo indica compressor trabalhando continuamente, comum quando freezer vertical não congela por perda de eficiência. Use alicate amperímetro para medir corrente instantânea – valores 30% acima da nominal sugerem sobrecarga por problemas mecânicos ou térmicos.

Inspeção Visual Detalhada

A inspeção visual sistemática revela 60% das causas quando freezer vertical não congela. Comece pelo exterior: verifique espaçamento ao redor (mínimo 10cm laterais e posteriores), nivelamento (desníveis causam problemas de drenagem), e condições do cabo de alimentação. Condensador sujo é causa frequente mas negligenciada – acúmulo de poeira reduz dissipação térmica drasticamente.

Internamente, procure padrões de formação de gelo. Gelo uniforme em todas as paredes indica problema no sistema de degelo. Gelo localizado sugere vedação deficiente ou bloqueio de drenagem. Examine cuidadosamente as borrachas de vedação – ressecamento ou deformações permitem entrada de ar úmido, sobrecarregando o sistema. Quando freezer vertical não congela e há gelo excessivo, paradoxalmente o problema geralmente é excesso de umidade, não falta de frio.

As 10 Principais Causas e Suas Soluções

Causa 1: Sistema de Degelo Defeituoso

O sistema de degelo automático com falha é responsável por 35% dos casos onde freezer vertical não congela. Componentes incluem timer (mecânico ou eletrônico), resistência de degelo, termostato de degelo e fusível térmico. Falha em qualquer componente resulta em acúmulo progressivo de gelo nas serpentinas, bloqueando transferência térmica.

Diagnóstico: Observe padrão de formação de gelo. Se uniforme e espesso (>5mm), sistema de degelo não está ativando. Teste timer avançando manualmente – deve iniciar ciclo de degelo a cada 6-12 horas. Resistência deve apresentar 20-50 ohms. Termostato de degelo abre em -5°C a -10°C. Fusível térmico deve ter continuidade.

Solução: Identifique componente defeituoso através de testes individuais. Timer mecânico pode ser ajustado ou substituído (R$ 80-150). Resistências queimadas necessitam substituição (R$ 100-200). Conjunto completo de degelo pode ser trocado preventivamente em equipamentos com mais de 5 anos. Após reparo, monitore 2-3 ciclos completos para confirmar funcionamento.

Causa 2: Compressor com Perda de Eficiência

Compressores desgastados perdem capacidade gradualmente. Quando freezer vertical não congela mas funciona continuamente, suspeite de compressor fraco. Válvulas internas desgastadas reduzem diferencial de pressão, comprometendo bombeamento de refrigerante. Problema comum em equipamentos com 8-10 anos de uso intenso.

Diagnóstico: Meça pressões com manifold – baixa deve estar entre 0-5 PSI, alta entre 100-150 PSI (valores variam por modelo/gás). Pressões convergentes indicam válvulas defeituosas. Teste de corrente mostra consumo 20-30% acima do nominal em compressores desgastados. Toque no compressor após 30 minutos funcionando – superaquecimento excessivo confirma ineficiência.

Solução: Substituição do compressor é geralmente mais viável que reparo. Custo varia R$ 600-1.200 conforme capacidade. Avalie custo-benefício considerando idade do equipamento. Compressor novo em freezer muito antigo pode não compensar. Durante substituição, troque também filtro secador e realize limpeza completa do sistema.

Causa 3: Vazamento de Gás Refrigerante

Micro vazamentos causam perda gradual quando freezer vertical não congela progressivamente. Sistema continua funcionando mas com eficiência reduzida. Diferente de vazamentos grandes que param refrigeração completamente, pequenas perdas são insidiosas e difíceis de detectar. Soldas frias, conexões folgadas e corrosão são pontos comuns.

Diagnóstico: Sinais incluem funcionamento contínuo sem atingir temperatura, formação de gelo apenas parcial nas serpentinas, e ruído anormal do compressor. Use detector eletrônico de vazamentos ou espuma específica em todas as conexões. Pressurize sistema com nitrogênio para detecção mais eficaz. Vazamentos microscópicos podem requerer adição de contraste UV.

Solução: Localize e repare todos os vazamentos antes de recarregar. Soldas devem usar liga prata-fósforo adequada. Após reparo, faça vácuo por mínimo 30 minutos atingindo 500 microns. Recarga deve seguir especificação exata do fabricante – excesso é tão prejudicial quanto falta. Use balança digital para precisão.

Causa 4: Ventilador do Evaporador Travado

O ventilador interno é crucial para circulação em freezers verticais. Quando para, freezer vertical não congela uniformemente, com zonas frias e quentes. Gelo frequentemente trava hélices, criando ciclo vicioso onde falta de circulação aumenta formação de gelo. Ruído intermitente ou chiado indica problema iminente.

Diagnóstico: Com freezer ligado, deve-se ouvir ventilador funcionando continuamente (exceto durante degelo). Abra porta rapidamente – ventilador deve parar e religar ao fechar. Se não funciona, verifique tensão no motor (120V ou 220V conforme modelo). Motor travado apresenta alta resistência ou travamento mecânico.

Solução: Descongele completamente antes de qualquer reparo. Limpe e lubrifique eixo com óleo específico. Se motor está queimado, substitua (R$ 150-300). Verifique também hélice – empenos causam vibração e ruído. Alguns modelos têm capacitor auxiliar que pode necessitar troca. Após reparo, garanta que não há obstruções ao giro.

Causa 5: Termostato Desregulado ou Defeituoso

Termostato mal ajustado é causa simples mas comum quando freezer vertical não congela adequadamente. Pode estar cortando compressor prematuramente ou com diferencial muito amplo. Termostatos mecânicos sofrem deriva com o tempo, deslocando ponto de operação. Modelos eletrônicos podem ter sensores descalibrados.

Diagnóstico: Monitore ciclos do compressor – deve ligar quando temperatura sobe 2-3°C acima do setpoint e desligar ao atingir temperatura desejada. Ciclos muito curtos (<10 minutos) ou muito longos (>45 minutos) indicam problema. Teste bypass temporário do termostato (supervisionado) confirma se sistema consegue atingir temperatura correta.

Solução: Ajuste fino pode resolver muitos casos. Gire botão de ajuste gradualmente, aguardando estabilização entre mudanças. Se ajuste não resolve, substitua termostato (R$ 80-200). Modelos eletrônicos podem necessitar reset ou reprogramação. Sempre use termostato com faixa de temperatura adequada para freezer (-15°C a -25°C).

Causa 6: Sobrecarga e Má Distribuição

Usuários frequentemente sobrecarregam quando freezer vertical não congela adequadamente, acreditando que mais alimentos ajudam manter frio. Efeito é oposto – bloqueio de circulação piora situação. Cada gaveta deve permitir fluxo de ar ao redor dos alimentos. Empilhamento excessivo cria zonas mortas onde temperatura não é mantida.

Solução Prática: Reorganize conteúdo mantendo 2-3cm entre alimentos e paredes. Nunca bloqueie saídas de ar (geralmente no fundo das gavetas). Distribua peso uniformemente – sobrecarga em gavetas superiores força estrutura e pode desalinhar portas. Use cestas vazadas que permitam circulação. Limite carga a 70-80% da capacidade nominal.

Causa 7: Problemas de Vedação

Vedação deficiente permite entrada constante de ar úmido quando freezer vertical não congela eficientemente. Borrachas ressecadas, deformadas ou com fungos perdem elasticidade. Problema agrava-se em ambientes úmidos onde condensação é constante. Cada abertura de porta em vedação ruim equivale a minutos de porta aberta.

Teste de Vedação: Método do papel – feche porta sobre folha de papel. Deve haver resistência ao puxar. Teste todo perímetro. Método da luz – com lanterna dentro e ambiente escuro, luz não deve vazar. Examine visualmente borrachas procurando rachaduras, deformações ou áreas achatadas.

Solução Definitiva: Borrachas levemente deformadas podem ser recuperadas com secador de cabelo, aquecendo e moldando suavemente. Aplique vaselina sólida para manter elasticidade. Borrachas muito danificadas necessitam substituição (R$ 200-400). Instalação requer cuidado para não torcer. Ajuste dobradiças se necessário para alinhamento perfeito.

Causa 8: Condensador Obstruído

Condensador sujo é causa negligenciada mas impactante quando freezer vertical não congela. Poeira atua como isolante, impedindo dissipação de calor. Temperatura de condensação elevada reduz eficiência drasticamente. Em ambientes com gordura (cozinhas comerciais), problema agrava-se com formação de pasta gordurosa que simples ar comprimido não remove.

Limpeza Profissional: Desligue equipamento. Use escova macia para soltar poeira superficial. Aplique ar comprimido de dentro para fora, evitando empurrar sujeira para dentro. Para gordura, use desengraxante específico para condensadores, deixando agir antes de enxaguar. Tome cuidado com aletas – são frágeis e amassam facilmente.

Causa 9: Placa Eletrônica com Defeito

Em modelos modernos, quando freezer vertical não congela pode ser falha na placa de controle. Componentes eletrônicos degradam com tempo, especialmente em ambientes com variação térmica. Capacitores perdem capacitância, soldas desenvolvem micro fraturas, e semicondutores falham. Sintomas incluem comportamento errático, displays com falha, ou ciclos anormais.

Diagnóstico Eletrônico: Inspeção visual procura componentes queimados, capacitores estufados, ou soldas suspeitas. Teste tensões de alimentação e saídas para compressor, ventiladores e resistências. Osciloscópio pode revelar ruídos ou instabilidades. Muitas placas têm modo diagnóstico acessível por combinação de teclas.

Reparo ou Substituição: Soldas frias e capacitores podem ser reparados por técnico experiente. Custo de placa nova varia R$ 400-800. Genéricas existem para modelos populares. Sempre verifique compatibilidade exata. Após instalação, execute rotina de configuração e calibração conforme manual de serviço.

Causa 10: Instalação Inadequada

Surpreendentemente, muitos casos de freezer vertical não congela originam-se de instalação incorreta. Nivelamento deficiente causa problemas de drenagem e vedação. Ventilação insuficiente eleva temperaturas operacionais. Rede elétrica inadequada causa flutuações prejudiciais. Local com incidência solar direta pode elevar consumo em 40%.

Correção de Instalação: Verifique nivelamento com nível de bolha – ajuste pés até perfeito alinhamento. Garanta espaços mínimos: 10cm laterais e posterior, 5cm superior. Evite proximidade com fogões, aquecedores ou janelas ensolaradas. Tensão elétrica deve estar em ±10% da nominal. Instale estabilizador se houver flutuações. Tomada exclusiva com aterramento é essencial.

Procedimento de Diagnóstico em 7 Passos

Protocolo Sistemático para Resolução

Quando confrontado com freezer vertical não congela, siga este protocolo que identifica 95% das causas sem desmontagem complexa. Metodologia baseada em eliminação progressiva, do simples ao complexo.

Passo 1 – Verificação Externa Básica: Confirme alimentação elétrica adequada, espaçamento correto para ventilação, e nivelamento apropriado. Limpe condensador se visivelmente sujo. Muitos casos de freezer vertical não congela resolvem-se nesta etapa básica mas frequentemente ignorada.

Passo 2 – Análise de Temperaturas: Meça e documente temperaturas em três níveis. Variações excessivas indicam problemas de circulação. Temperatura uniforme mas alta sugere deficiência no sistema de refrigeração. Compare com temperatura ambiente – eficiência cai drasticamente acima de 32°C ambiente.

Passo 3 – Inspeção de Vedação e Gelo: Examine padrão de formação de gelo e qualidade da vedação. Gelo excessivo paradoxalmente causa freezer vertical não congela adequadamente. Teste vedação em todo perímetro. Pequenos vazamentos têm grande impacto cumulativo.

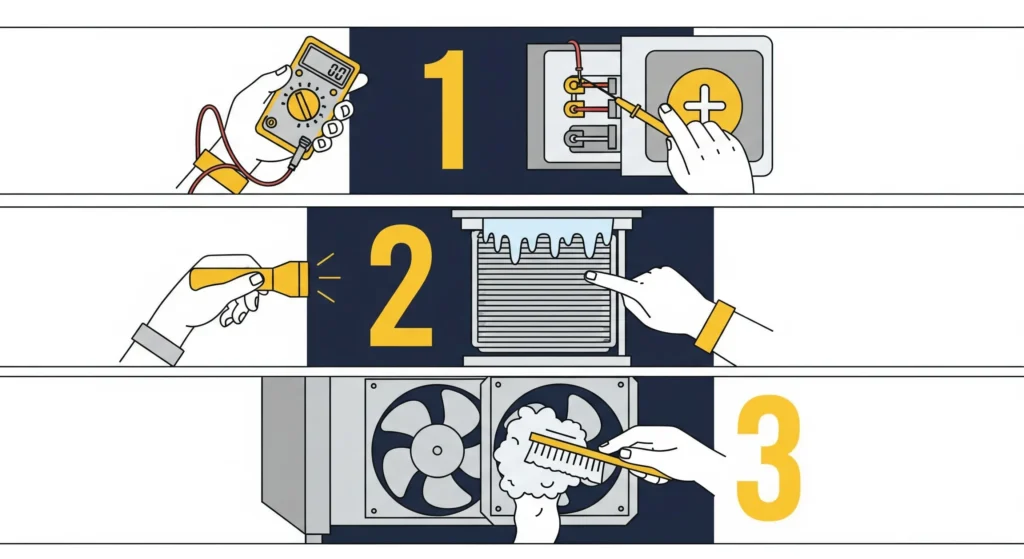

Passo 4 – Teste de Componentes Elétricos: Verifique funcionamento de ventiladores, resistências de degelo, e compressor. Use multímetro para confirmar continuidade e valores de resistência. Termostatos devem atuar nas temperaturas especificadas. Timer de degelo deve completar ciclo em 20-30 minutos.

Passo 5 – Avaliação do Sistema de Refrigeração: Com manifold, meça pressões de trabalho. Compare com especificações do fabricante. Observe comportamento durante ciclo completo. Pressões anormais direcionam para problemas específicos: vazamento, compressor fraco, ou restrições.

Passo 6 – Análise de Carga e Uso: Verifique se uso está dentro da capacidade do equipamento. Freezer vertical não congela quando sobrecarregado ou com circulação bloqueada. Eduque usuário sobre distribuição correta e limites de carga. Muitos problemas são comportamentais, não técnicos.

Passo 7 – Decisão de Reparo: Compile diagnósticos e avalie viabilidade econômica. Considere idade do equipamento, custo de peças, e histórico de reparos. Em equipamentos antigos com múltiplos problemas, substituição pode ser mais vantajosa que reparo extensivo.

Manutenção Preventiva Essencial

Rotina que Previne Falhas

A prevenção é fundamental para evitar situações onde freezer vertical não congela. Estabeleça cronograma baseado em intensidade de uso. Equipamentos residenciais requerem atenção semestral, comerciais trimestral ou mensal conforme ambiente. Manutenção adequada pode dobrar vida útil e reduzir consumo energético em 30%.

Limpeza Trimestral Completa: Além do condensador, limpe dreno de degelo com solução de água e bicarbonato. Verifique e limpe ventiladores internos acessíveis. Inspecione e lubrifique dobradiças. Aplique protetor de borracha nas vedações. Teste temperatura e ajuste termostato se necessário. Documente todas as ações e medições para histórico.

Verificações Técnicas Anuais: Profissional deve medir pressões do sistema, testar componentes elétricos, verificar isolamento de compressor, e avaliar eficiência geral. Pequenos ajustes e substituições preventivas (capacitores, por exemplo) evitam falhas maiores. Análise de tendências no consumo elétrico pode prever problemas iminentes.

Perguntas Frequentes

Respostas técnicas para os problemas mais comuns quando o freezer vertical não congela

Por que meu freezer vertical não congela na parte de cima?

▼Quando freezer vertical não congela na parte superior, geralmente indica problema de circulação de ar. Verifique se o ventilador interno está funcionando e se não há gelo bloqueando as saídas de ar. Sobrecarga das gavetas superiores também impede circulação. Em modelos frost-free, falha no sistema de degelo causa acúmulo de gelo que bloqueia fluxo de ar frio, afetando primeiro as gavetas superiores.

Freezer vertical não congela mas está ligado, o que pode ser?

▼Se o freezer vertical não congela mas motor funciona continuamente, principais causas são: vazamento de gás refrigerante (sistema perdeu eficiência), compressor com válvulas desgastadas (não gera pressão adequada), ou termostato desregulado cortando antes da temperatura ideal. Verifique também se condensador está limpo - sujeira excessiva impede dissipação de calor, reduzindo capacidade de congelamento mesmo com sistema funcionando.

Quanto custa consertar quando freezer vertical não congela?

▼Custos variam conforme diagnóstico: limpeza e manutenção básica R$ 150-250; troca de termostato R$ 200-300; reparo sistema degelo R$ 300-500; recarga de gás com reparo de vazamento R$ 400-600; substituição de compressor R$ 800-1.500. Freezer vertical não congela por múltiplas causas pode custar R$ 1.000-2.000. Avalie idade do equipamento - freezers com mais de 10 anos podem não compensar reparos caros.

Como saber se o gás acabou quando freezer vertical não congela?

▼Sinais de falta de gás: compressor funciona continuamente sem parar, parte traseira não esquenta como deveria, formação de gelo apenas parcial ou em pontos isolados das serpentinas, ruído anormal (chiado ou borbulhamento). Teste definitivo requer manifold para medir pressões - valores muito baixos confirmam falta de gás. Importante: gás não "acaba" naturalmente - sempre há vazamento que deve ser reparado antes da recarga.

Freezer vertical não congela depois de mudança, por quê?

▼Após mudança, aguarde 4-6 horas antes de ligar para óleo retornar ao compressor. Se freezer vertical não congela após este período: verifique se foi transportado deitado (pode ter danificado compressor), confirme nivelamento correto (desníveis afetam funcionamento), cheque se não houve impactos que causaram vazamentos. Mudanças bruscas de temperatura durante transporte podem causar condensação interna que congela e bloqueia componentes - aguarde 24h para estabilização completa.

Conclusão

O problema de freezer vertical não congela adequadamente representa desafio significativo tanto para usuários quanto para técnicos, mas como demonstrado neste guia, a maioria dos casos tem solução viável quando abordada sistematicamente. As 10 causas principais cobrem mais de 95% das ocorrências em campo, desde simples ajustes de termostato até substituições complexas de componentes.

Para profissionais da refrigeração, dominar o diagnóstico e reparo específico de freezers verticais representa diferencial competitivo importante. A demanda por estes serviços é constante, especialmente no setor comercial onde freezer vertical não congela pode significar prejuízos significativos. A capacidade de resolver rapidamente e definitivamente estes problemas constrói reputação sólida e gera indicações valiosas.

A manutenção preventiva permanece como melhor estratégia para evitar as frustrações e custos associados quando freezer vertical não congela. Investir em limpezas regulares, ajustes periódicos e pequenos reparos preventivos não apenas evita falhas graves, mas pode dobrar a vida útil do equipamento. A conscientização dos usuários sobre uso correto e limitações do equipamento é parte fundamental deste processo.

Para mais conteúdo técnico especializado sobre refrigeração e manutenção de freezers, visite Refrimaq.org. Compartilhe este guia completo com profissionais e usuários que enfrentam problemas quando o freezer vertical não congela, ajudando a disseminar conhecimento técnico que faz real diferença no dia a dia.